- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

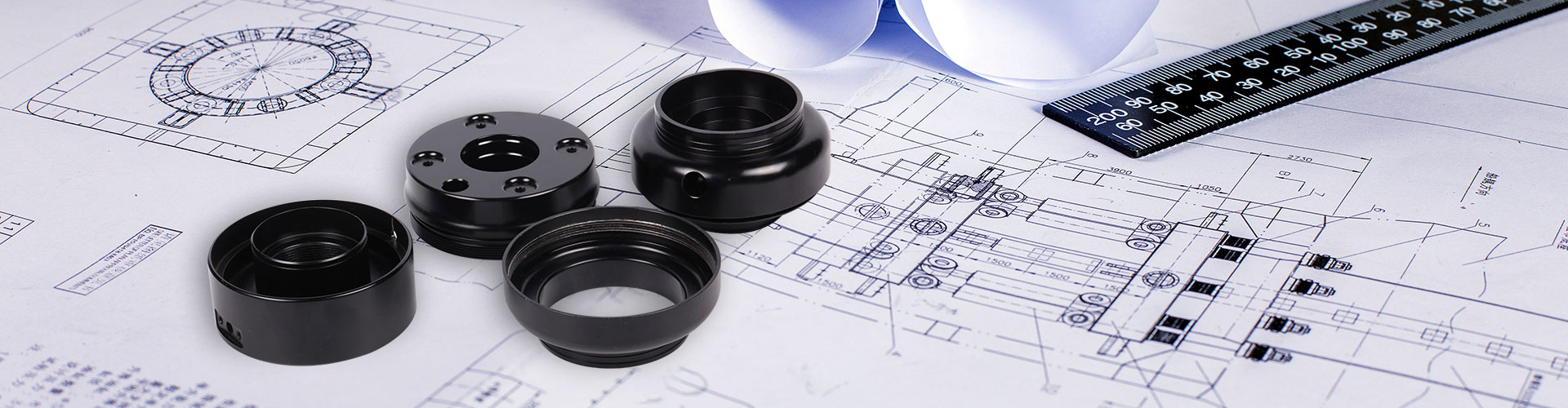

Ce este un proces de turnare?

2024-10-26

La baza sa,Drădarea castinguluiimplică injectarea de metal topit într-o matriță meșteșugată de precizie sau matriță, sub presiune ridicată. Această matriță este de obicei fabricată din oțel întărit sau oțel cu unelte aliat pentru a rezista la căldura și presiunea intensă implicată în proces. Odată ce metalul topit este injectat, acesta solidifică și ia forma cavității matriței, rezultând o parte finalizată care se potrivește îndeaproape cu specificațiile dorite.

Pași în procesul de turnare a matriței

Pregătirea mucegaiului: primul pas înDrădarea castinguluiProcesul este pregătirea matriței. Aceasta implică proiectarea și prelucrarea matriței la dimensiuni exacte folosind tehnologia avansată CAD/CAM. Mucegaiul constă de obicei din două jumătăți care se potrivesc pentru a forma cavitatea în care se va injecta metalul.

Pregătirea metalului topit: tipul de metal utilizat depinde de cerințele aplicației, cu opțiuni comune, inclusiv aluminiu, zinc, magneziu, cupru și aliaje pe bază de plumb. Metalul este încălzit până la punctul său de topire într -un cuptor și ținut la o temperatură constantă pentru a asigura o fluiditate și vâscozitate constantă.

Injecție: Metalul topit este apoi injectat în cavitatea matriței sub presiune ridicată printr -un sprue, care este o mică deschidere în partea de sus a matriței. Această presiune ajută la forțarea metalului în fiecare colț al matriței, asigurând umplerea completă și minimizarea porozității sau a altor defecte.

Răcire și solidificare: odată ce metalul este injectat, matrița este răcită pentru a permite metalului să se solidifice. Procesul de răcire este controlat cu atenție pentru a menține precizia dimensională și integritatea structurală a piesei.

Ejecție: odată ce metalul s -a solidificat complet, jumătățile de matriță sunt separate, iar partea este evacuată de matriță folosind pini de ejector sau alte mijloace mecanice.

Finisare: Partea ejectată poate necesita operațiuni suplimentare de finisare, cum ar fi tunderea excesului de metal de la porți și alergători, debatare, explozie de împușcare sau lustruire pentru a obține aspectul și funcția dorită.

Avantajele turnării matrițelor

Precizie: turnarea matriței oferă o precizie și detalii dimensionale excepționale, ceea ce o face ideală pentru geometrii complexe și toleranțe strânse.

Eficiență: Procesul este foarte automatizat, permițând cicluri de producție rapide și volume mari de piese.

Eficiență din punct de vedere al costurilor: Investiția inițială în scule este compensată de ratele mari de producție și de nevoia redusă de operațiuni secundare.

Versatilitatea materialului: se poate folosi o gamă largă de metale, oferind flexibilitate a proiectării și capacitatea de a adapta proprietățile la aplicații specifice.

Forță și durabilitate: părțile turnate de matriță sunt cunoscute pentru robustetea și rezistența lor la uzură și coroziune.

Aplicații de turnare a matriței

Versatilitatea și eficiențaDrădarea castinguluiFaceți -l potrivit pentru o gamă diversă de aplicații. În industria auto, componentele turnate de died includ blocuri de motoare, carcase de transmisie și etriere de frână. Piesele aerospațiale, cum ar fi cutiile de viteze și componentele structurale, se bazează adesea pe turnarea matriței pentru puterea și precizia lor ușoară. Produsele de consum, cum ar fi carcasele electronice, jucăriile și instrumentele hardware, de asemenea, încorporează frecvent piese turnate.